由于传统气缸效率低、调试、重新配置、服务和维护成本高,以及气动系统的控制能力有限,电动线性驱动器正在越来越多的应用中取代传统的气缸。总成本比较表明,电动线性驱动器以当前的组件和电力价格计算,即使对于具有两个终端位置的简单点对点运动,也可以在几个月内收回成本。使用电动线性系统也有助于减少碳排放。此外,它们在设计生产过程和生产监控系统方面也提供了更大的灵活性。

气动:2/3 的运营成本花在能源上

气动驱动器的特点是采购成本低、对外部影响(例如,温度变化和灰尘)的鲁棒性以及对过载的高抵抗力。它们也易于操作,并且在垂直方向安装时不需要保持电流。许多车间和工业环境中,压缩空气可用于运输和清洁等任务,几乎每个工厂都有压缩机系统。因此,气动装置的应用范围很广。

然而,压缩空气是最昂贵的能源之一。因为压缩机只能将输入能量的一小部分转化为有用的能量,大部分以热损失的形式消散,最新技术可实现约30%的效率,几乎是不可能再进一步增加效率,因为实际上已经达到了物理极限。电机、压缩机、启动和运行损失以及压缩空气处理的损失占总体能量损失的大部分,另外,分配系统泄漏也会造成一定比例的损失。实际上,最后只有大约 5% 的输入能量可用作有用功率。优化管道系统和执行器的设计,及时跟踪泄漏,使用热回收系统可以提高效率。德国环境部将潜在的能源节约评定为 20% 到 40%,而其他专家则计算出更大的潜在节约率。

然而,即使所有这些潜在的节省都可以实现,压缩空气系统仍然非常低效。使用这些输入能量,最大可实现的整体效率为 10%。这也可以从压缩机的总成本计算(TCO,总拥有成本)中看出。虽然总成本的 10% 左右必须用于采购,另外 10% 左右用于系统维护,但在压缩机的整个使用寿命期间,能源成本通常占总成本的 70% 至 80%。

因此,在能源价格上涨和环保意识增强(尤其是二氧化碳排放量)的时代,越来越多的公司正试图消除工厂中的压缩空气,或者至少将其减少到绝对最低限度。

今天使用电动驱动系统替代气动系统已成为趋势。

对于许多应用中的直线运动,高效地管式直线电机是一个很好的选择。LinMot 电机有多种结构形式,功率范围覆盖广。

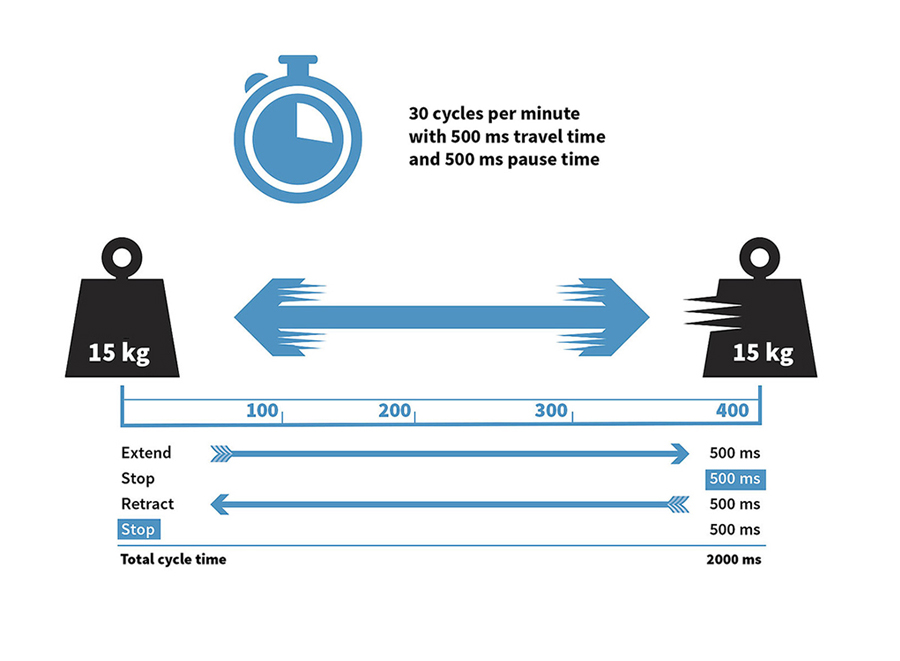

电动驱动器确实比简单的气缸更昂贵,但对其使用寿命内总成本的分析表明,尤其是 LinMot 的工业直线电机可以在几个月甚至几周内收回成本,即使是在最简单的两个位置之间的点运动。以下示例中,水平点对点行程为 400 毫米,运动质量为 15 千克,以每分钟 30 次循环和 50% 占空比(= 2,000 毫秒循环时间)运行,清楚地表明了这一点。

上述任务所需的 500 ms 定位时间是通过 10 m/s² 的加速度和 1 m/s 的运行速度实现的。直线电机做有用功的加速时间为 100 毫秒。这意味着有效功率消耗仅发生在五分之一的定位时间内。当停止并以恒定速度行驶时,电机不会消耗超过克服摩擦所需的任何功率。制动期间产生的动能在电机中转换为电能(通过发电机效应)并存储在伺服控制器的中间电容器中,供下一个循环使用。此应用可以使用 LinMot 线性电机(P01-48x240F)与 LinMot 伺服控制器(E1100-XC/B1100-XC)一起实现。

假设每年运行 8,000 小时(三班制运行)和 0.12 欧元/千瓦时的电价(根据 EUROSTAT),年度总能源成本为 96 欧元。而气动解决方案会贵得多。

根据应用示例的要求,以 1 m/s 的(最大)速度气动运输 15 kg 的负载质量,根据来自著名制造商的用于设计气缸的适当特性曲线,必须选择使用 50 mm 的活塞直径。

与直线电机相比,能量(压缩空气)必须在整个运动过程中输入。

刹车产生的动能也必须被减震器吸收,不能中间储存以备下次运动使用。根据其数据表,所选气缸在双冲程中每毫米行程消耗 0.02529 dm³ 空气,压力为 6 bar。对于 400 mm 的冲程,这导致每个循环消耗 10.37 dm³。因此,在每分钟 30 次循环时,气缸每年需要总共 150,000 Nm³ 的压缩空气才能连续运行(8,000 小时/年)。考虑到 25% 左右的压降、减少和泄漏损失,压缩机必须压缩并向管道输送总共约 190,000 Nm³ 的空气。一台普通压缩机(750 kW 电机,7,500 Nm³/h 空气容量)可以使用 0.130 kWh 电能将 1 Nm³/h 压缩到 6 bar,包括启动和运行损失以及压缩空气处理。因此,每年的总能源成本约为 3,000 欧元(0.12 欧元/kWh*0.130kWh/m³*190,000 m³),或相当于电力成本的 30 倍以上。在更高的循环数下,对于气缸来说,这个比率会更糟。

除了纯能源成本外,总成本计算中还必须包括投资和维护成本。测试表明,它们总共占总运营成本的 20% 左右。在本示例中,每年必须为此花费大约 750 欧元,因此运营成本总计为 3750。气动解决方案的制造商将总成本(在能源效率措施之后)定为每标准立方米压缩空气 0.025 欧元。对于这个例子,气缸所需的 150.000 Nm³ 压缩空气将耗费3750 欧元的年度总运营成本。

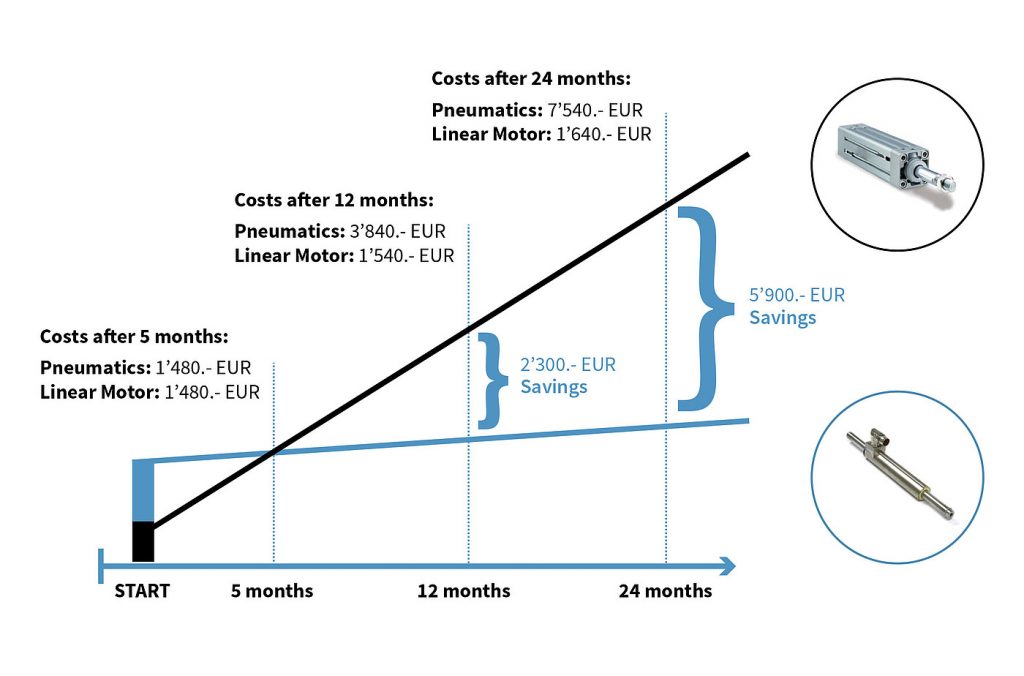

相比之下,包括所有必需组件(电缆、逆变器等)的线性驱动器的成本确实高于气动驱动器(包括阀门、管道等)。

然而,显著降低的能源成本意味着电力驱动在不到半年的时间内就可以收回成本。在那之后,节省成本是明确可见的!

我们示例中的能源成本仅在三周后就超过了气缸的投资成本。

对该应用示例中的投资和能源成本的分析表明,与使用气缸相比,使用工业直线电机可在 12 个月和 24 个月的服务期间分别节省 2300 欧元和 5900 欧元。

改用电动线性驱动器可以大幅减少二氧化碳排放,这是另一个巨大的好处。在此例子中,气缸额外需要 24000 kWh 的能量,每年要排放12000 kg CO2。

二氧化碳排放量也说明必须要用电动驱动代替气缸!

除了较低的能源需求外,在设计生产流程和监控系统方面,电动系统也具有更大灵活性的优势。电动线性驱动器中的运动轨迹更具动态性,并且具有更高的可重复性。运动曲线可以自由编程,即使是复杂的运动轨迹也可以毫无问题地快速执行。即使在运行期间,它们也可以适应新的要求。此外,线性驱动器明显更安静、更耐用。它们对负载变化不敏感,可以平稳启动和停止。同时,在没有额外传感器的情况下也可监控各种过程变量,给系统的远程诊断提供了便利。维护方面,电动系统需要更少的单个组件,维修和更换比用气动的结构更容易,安装、维护和物流成本更低。

在需要两个以上的位置、运动要与主轴同步时,或者当气动缸使用寿命不再足够时,设计师更倾向使用 LinMot 的线性直接驱动器。由于气动装置的高运行成本,工业直线电机的使用在越来越大的程度上获得了回报,即使对于简单点对点运动也是如此。当运动在循环操作中定期执行,并且由于速度和负载条件需要较大的气缸尺寸,在这种情况下,电动线性驱动器会在几周内收回成本。